متن کامل جوش آلیاژ تیتانیوم، کروم را می توانید با کلیک بر روی عبارت ((تیتانیوم)) مشاهده نمایید.

بررسی عوامل مختلف بر عمق نفوذ و پهنای جوش آلیاژ تیتانیوم گرید (Ti-6A1-4V) جوشکاری شده با روش پلاسما

چکیده

در این تحقیق، تأثیر عوامل مختلف جوشکاری پلاسما بر روی کیفیت جوش ورق 3 میلی متر آلیاژ تیتانیوم Ti-6A1-4Vبررسی گردید. این عوامل شامل شدت جریان الکتریکی، سرعت خطی جوشکاری و ترکیب مختلف گاز پلاسما (آرگون-هلیوم) است. که بر پهنای سطح و ریشه جوش (نشان دهنده مقدار حرارت ورودی) مؤثر می باشد. نتایج ماکروگرافی نشان میدهد. که یک محدوده مشخص از شدت جریان الکتریکی و سرعت خطی وجود دارد.

که در داخل این محدوده نفوذ جوشکاری مناسب بوده و یک منطقه جوش بدون هرگونه عیب داخلی و سطحی. و با خواص مکانیکی مطلوب بدست می آید. همچنین با محافظت موضعی منطقه جوش شامل سطح دنباله و ریشه جوش با گاز آرگون با خلوص 5N. می توان از اکسید شدن منطقه جوش و تشکیل اکسید تیتانیوم بر سطح جوش جلوگیری کرد (جوش نقره ای رنگ براق). نتایج آزمون مکانیکی مشخص می کند که در صورت جوشکاری در داخل محدوده مناسب حاصله. از عوامل جوشکاری، استحکام کششی فلز جوش نزدیک به فلز پایه می باشد.

به علت اتوماتیک بودن روش جوشکاری، تکرارپذیری روش جوشکاری پلاسما بسیار مناسب بوده و کیفیت جوش به خوبی قابل کنترل می باشد. افزایش مقدارر گاز هلیوم، باعث گسترش منطقه جوش و عمق نفوذ بالاتر جوش می شود. بررسی ریزساختار منطقه جوش مشخص می کند که سه ساختار آلفای محصور شده دندانه ای. ساختار آلفا -بتا (ویدمن اشتاتن) و مارتنزیت در ساختار فلز جوش وجود دارد.

پیشگفتار

تیتانیوم ترکیبی از خواص استحکام بالا، چقرمگی مناسب، چگالی پایین، غیر سمی و مقاومت به خوردگی. در دماهای بسیار پایین تا دمای نسبتاً بالا (تا 600 درجه سانتی گراد) است. این خواص فیزیکی، شیمیایی و مکانیکی مناسب فلز تیتانیوم و آلیاژهای آن. باعث ایجاد جایگاهی ویژه در محصولات فلزی پس از فولاد و آلومینیوم می شود. در کنار کاربردهای تیتانیوم در محصولات مصرفی مثل دسته گلف. بدنه دوچرخه و رایانه های قبل حمل، مهمترین کاربردهای تیتانیوم به دلیل خواص منحصر به فردی که ذکر شد. بیشتر در صنایع فضایی، هوافضا، صنعت نفت، گاز و پتروشیمی. صنایع خودرو، صنایع دریایی و اندام های داخلی بدن می باشد.

در کاربردهای فضایی انواع مخازن سوخت مایع و جامد با توجه به ویژگی های که ذکر گردید مورد استفاده قرار می گیرد. این مخازن در سامانه های انتقال مداری، سیستم های کنترل وضعیت ماهواره و تجهیزات جانبی سازه های فضای استفاده می شود (شکل 1). انواع روش های جوشکاری معمول مورد استفاده در ساخت مخازن مورد کاربرد فضایی شامل روش های ذوبی و نیمه جامد می باشد. تیتانیوم خالص در دمای اتاق دارای ساختار بلوری HCP (فاز آلفا) است.

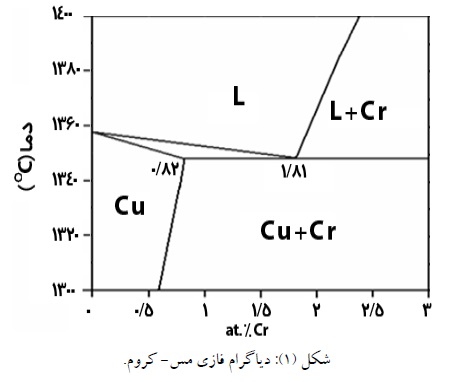

که در دمای نزدیک 885 درجه سانتی گراد به ساختار بلوری BCC (فاز بتا) تغییر فاز می یابد. دمای انتقال بتا، بسته به نوع و مقدار عناصر آلیاژ یا مواد ناخالصی می تواند افزایش و یا کاهش یابد. عناصر آلیاژی همچون آلومینیوم، گالیوم، ژرمانیوم، کربن، اکسیژن و نیتروژن به عنوان پایدار کننده های فاز آلفا. و عناصری همچون مولیبدن، وانادیوم، تانتالیوم، نیوبیوم، آهن، کروم، منگنز، کبالت، نیکل و مس پایدارکننده های فاز بتا می باشند. آلیاژهای تیتانیوم بر اساس میزان فازهای آلفا و بتای موجود در ساختار خود در دمای اتاق به 5 دسته اصلی شامل تیتانیوم آلفا. شبه آلفا، آلفا-بتا، شبه بتا و بتا تقسیم بندی می شوند.

تیتانیوم خالص تجاری و بیشتر آلیاژهای تیتانیوم قابلیت جوشکاری با استفاده از روش های مختلف جوشکاری را دارند. متداول ترین روش های جوشکاری مورد استفاده برای آلیاژهای تیتانیوم شامل جوشکاری تنگستن با گاز خنثی. جوشکاری قوس پلاسما، جوشکاری باریکه الکترونی، جوشکاری باریکه نور لیزر و جوشکاری اصطکاکی اغتشاسی اشاره نمود. مذاب تیتانیوم به آسانی با اکسیژن، نیتروژن، کربن و هیدروژن واکنش می دهد. که این عناصر از طریق تماس با هوا و یا سطحی که دارای آلودگی است می تواند جذب مذاب تیتانیوم شوند. و اثرات نامطلوبی را بر روی خواص فلز جوش داشته باشند. به همین علت فرآیندهای جوشکاری همچون جوش قوس زیرپودری برای جوشکاری تیتانیوم مناسب نیستند.

همچنین عمدتاً تیتانیوم را نمی توان به فلزات دیگر جوش داد؛ زیرا امکان تشکیل ترکیبات بین فلزی تُرد در ناحیه جوش وجود دارد. که می تواننند سبب ایجاد ترک و شکست ترد در ناحیه جوش شوند. جوشکاری قوس پلاسما (PAW) توسعه یافته جوشکاری قوس تنگستنی گازی (GTAW) است. به این علت قوس پلاسما از درون افشانکی تنگ کننده عبور می کند. که قوس ایجادی باریک تر و عمق بیشتری دارد. گاز خنثی عبور داده شده توسط افشانک وظیفه تشکیل پلاسما را دارد و گاز خنثی عبور داده شده بین افشانک و سرامیک. وظیفه حفاظت منطقه جوش مشابه با روش تیگ و میگ-مگ دارد.

گاز خنثی قوس یا به صورت آرگون خالص و یا ترکیب آرگون -هلیوم استفاده می شود. جوشکاری قوس پلاسما با دو حالت فنی، ذوبی و سوراخ کلیدی انجام می شود. حالت ذوبی مشابه با روش تیگ است. که در ضخامت های زیر یک میلی متر ایجاد می شود. حالت سوراخ کلیدی نفوذ عمیق اتصال را برای اتصال های با ضخامت بالاتر از یک میلی متر در یک پاس فراهم می کند. جوش های قوس پلاسما گرایش به سوختگی کناره و رویه های مُحدب در امتداد لبه های فوقانی دارند. مگر این که در جریان جوشکاری فلز پر کننده اضافه شود. یا این که پاس ثانوی به عنوان پاس زینتی به کاری گیری می شود.

تحقیقات محقق های قبلی بر روی عوامل مختلف مانند شدت جریان جوشکاری [11،21،22،23،24]. سرعت خطی جوشکاری [25،24،22،21،11]، قطر سوراخ نازل مسی و قطر تنگستن [22]، نوع طراحی اتصال جوش [12،11]. نرخ جریان گاز پلاسما [24،21] و اثرات فرکانس جوش پالسی جریان گاز پلاسما [29،26]. بر روی مقدار اعوجاج، خواص مکانیکی و ریزساختار آلیاژ تیتانیوم گرید 5 بوده است. این بررسی عوامل مورد ذکر عمدتاً بر روی ورق های نازک و تا ضخامت حداکثر 1mm بوده است.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

[ بازدید : 43 ] [ امتیاز : 3 ] [ نظر شما :

]

_wnv.gif)